Die elektronischen Geräte im medizinischen Bereich unterliegen strengen Standards und Konstruktionsvorschriften. Bei der Entwicklung von Geräten mit direktem Patientenkontakt müssen Normen - wie die IEC / EN 60601-1 – eingehalten werden. Diese befasst sich mit den Sicherungsmaßnahmen zum Schutz von Patienten und Bedienpersonal. Die Einhaltung dieser Norm soll dazu führen, dass bei einem Defekt niemand zu Schaden kommt und der Ausfall von Geräten verhindert wird. Das gilt auch für die Stromversorgung, denn ein kritischer Systemausfall verursacht nicht nur Kosten für Reparaturen und Serviceleistungen, um das Problem zu beheben, sondern auch Verzögerungen bei der Patientenversorgung, die sich direkt auf die Gesundheit der Patienten auswirken können.

Qualitätsnachweise in der Medizintechnik

Da sich die Qualität von Medizinprodukten nicht nur auf deren Wirksamkeit, sondern auch auf die Sicherheit von Personen auswirkt, wird häufig ein Nachweis von den Herstellern erwartet, dass sie über ein umfassendes Qualitätsmanagementsystem in Bezug auf das Design und die Herstellung der Medizinprodukte verfügen. Die prozessorientierte Norm ISO 13485 befasst sich mit den Anforderungen, die bei der Entwicklung, Umsetzung und Aufrechterhaltung von Managementsystemen erfüllt werden müssen. So liefert sie zum Beispiel Informationen zur Technischen Dokumentation, das Risikomanagement oder die Bedingungen an die Arbeitsumgebung.

Es ist keine Pflicht, diese Norm zu erfüllen. Jedoch haben es die Hersteller, die nicht über ein zertifiziertes Qualitätsmanagementsystem verfügen, oft schwerer, auf wichtigen Märkten zugelassen zu werden. Unabhängig davon müssen die Produkte eine medizinische Zulassung nach IEC 60601-1 besitzen. Diese beinhaltet auch die Anforderungen an medizinische elektrische Geräte in der Medizintechnik. Diese betreffen Isolierungen, Luft- und Kriechstrecken, Schutzleiterverbindungen und vieles mehr. Ein Fehler bei medizinischen elektrischen Geräten kann beispielsweise dazu führen, dass am Gehäuse eine gefährliche elektrische Spannung anliegt, die eine Quelle möglicher Gefährdungen darstellt. Die Norm unterscheidet zwischen dem Patientenschutz (MOPP – „Means Of Patient Protection“) und dem Anwenderschutz (MOOP – „Means Of Operator Protection).

Ausgangssituation in Kliniken und Arztpraxen

Viele Geräte in Kliniken und Arztpraxen sind mit anderen Geräten, Systemen oder Plattformen vernetzt, was bei einem Stromausfall unter anderem zu Produktivitätsverlusten führen kann. Ein gut erreichbarer Service, der die Ausfälle schnell beheben kann, ist hilfreich, doch besser wäre es, wenn sich diese Situationen vorhersagen ließen. Denn so könnten die technischen Verantwortlichen Massnahmen ergreifen, um das Problem zu beheben, noch bevor es zu Ausfallzeiten kommt.

Angesichts der Grössen- und Gewichtsbestimmungen, die vielen modernen Konstruktionen auferlegt sind, gibt es nur wenige Überwachungssysteme, die eine Ausfallvorhersage ermöglichen können. Daher ist es hilfreich, sich professionell beraten zu lassen, welche Lösungen die Anforderungen in der Medizintechnik erfüllen. Denn eine intelligente Stromversorgungslösung mit digitaler Überwachung und Steuerung gibt Einblick in den Systemzustand, was wiederum eine Ausfallvorhersage ermöglicht, ohne dass zusätzlicher Konstruktionsaufwand, Platz oder Kosten erforderlich sind.

Gefahren rechtzeitig erkennen

Die meisten medizinischen Investitionsgüter, wie Kernspintomographen oder chirurgische Lasersysteme, werden durch einen Servicevertrag mit festgelegten Reaktions- und Reparaturzeiten abgesichert. Im Idealfall befindet sich das Gerät in der Nähe, so dass sich das Servicepersonal schnell um den Ausfall kümmern kann. Wird es an einem abgelegenen Standort eingesetzt, der nur schwer zu erreichen ist, bedeutet dies für das Servicepersonal lange Anfahrten und meistens auch Überstunden. Daher können Geräte auch aus der Ferne überwacht werden, um Veränderungen, die auf einen zukünftigen Ausfall hindeuten, rechtzeitig zu erkennen.

In Anbetracht der Vorteile, die sich aus der frühen Erkennung von Ausfällen ergeben, werden immer mehr Medizinprodukte mit Überwachungseinrichtungen ausgestattet, die speziell dazu dienen, die Bereiche der Konstruktion im Auge zu behalten, die einem Verschleiß oder einem vorzeitigen Ausfall unterliegen könnten. Dazu gehören Geräte wie Temperatursensoren zur Überwachung der durch Reibung erzeugten zusätzlichen Wärme oder strategisch platzierte Mikrofone, die auf die Veränderung der Geräusche eines sich abnutzenden Mechanismus achten.

Ein verschlissenes Lager in einem Lüfter oder in einem anderen Mechanismus erzeugt beispielsweise hörbare Geräusche und kann einen grösseren Widerstand beim Drehen verursachen. Ein Kondensator, der ausfällt, kann zu einer erhöhten Restwelligkeit und einem Rauschen in der Versorgungsleitung führen. Eine gute Fehlermöglichkeits- und -einflussanalyse (FMEA) unterstützt Servicetechniker dabei, Veränderungen im Verhalten der Geräte zu erkennen und zu deuten. Denn meistens treten Ausfälle nicht ohne Vorwarnung auf. Idealerweise wird die Überwachung so eingerichtet, dass beim Überschreiten von voreingestellten Grenzwerten eine Benachrichtigung generiert wird. Diese zusätzlichen Sensoren bergen eine gewisse Komplexität in sich, was auch auf die Signalverarbeitungsschaltung zutrifft. Außerdem muss geprüft werden, ob der dafür erforderliche Platz zur Verfügung steht.

Umfassende Überwachung für die Stromversorgung

Es gibt jedoch eine alternative Möglichkeit, den Systemzustand zu überprüfen. In vielen Fällen, insbesondere bei elektromechanischen Systemen, führt ein drohender Ausfall oft zu einer höheren Stromaufnahme aus der Stromquelle, da mehr Energie benötigt wird, um die zunehmende Reibung zu überwinden. Durch die Überwachung des Stromversorgungssystems ist es möglich, viele Bereiche, die einem frühzeitigen Verschleiß unterliegen können, zu erfassen und kritische Faktoren rechtzeitig zu erkennen. Dieser Aspekt sollte bereits bei der Planung der Stromversorgung betrachtet werden, da fast alle Stromversorgungslösungen als komplette Unterbaugruppen von spezialisierten Herstellern bezogen werden. Viele hochwertige Produkte in der Medizintechnik enthalten heutzutage eine Technologie, mit der die Stromversorgung konfiguriert, gesteuert und überwacht werden kann.

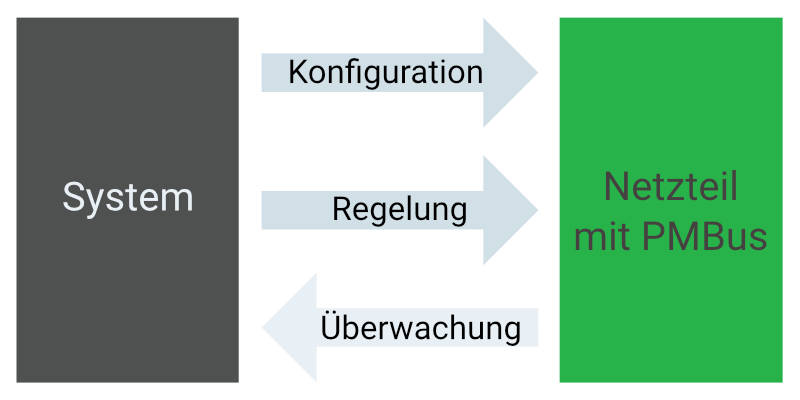

Mehrere führende Stromversorgungshersteller entwickelten gemeinsam einen Standard für die Kommunikation mit einer Stromversorgung über einen digitalen Kommunikationsbus. Dieser Power Management Bus (PMBus), der elektrisch mit I2C kompatibel ist, wird von vielen als einer der bedeutendsten Fortschritte in der Stromversorgungsintelligenz angesehen. Die Lösung überwindet zum Beispiel auch die mit I2C häufig in Verbindung gebrachten Probleme (u. a. Rauschen).

Jeder Wert, der geschrieben werden kann, kann auch gelesen werden, so dass eine umfassende Überwachungsmöglichkeit für die Stromversorgung gegeben ist (Bild 1). Zu den Parametern gehören beispielsweise die Ausgangsspannung und -leistung, das Tastverhältnis, die Schaltfrequenz und Strommessung / Skalierung und Kalibrierung. So fragt das Host-Gerät ständig alle PMBus-Geräte ab und wird beim Auftauchen eines Fehlers oder einer Unterbrechung sofort alarmiert.

Ausfallzeiten auf ein Minimum reduzieren

Die nach ISO 13485 entwickelten Excelsys CoolX-Netzteile bieten eine PMBus-fähige Lösung für industrielle Anwendungen und sind in Versionen erhältlich, die für den medizinischen Einsatz geeignet sind. Darüber hinaus sorgt das modulare Design dafür, dass im Falle eines Ausfalls des Netzteils die Wartung einfacher als bei einer herkömmlichen Stromversorgungslösung durchgeführt werden kann. Für den Austausch des Gehäuses, das bis zu sechs CoolMod-Module aufnehmen kann, ist kaum mehr als ein Schraubenzieher erforderlich. Bis zu 12 isolierte DC-Ausgänge - im Bereich von 2,5 bis 58 V – können hinzugefügt werden und bieten so eine große Flexibilität bei der Konfiguration anspruchsvoller Stromversorgungssysteme.

Der Betrieb ohne Lüfter ist dank eines Wirkungsgrads von nahezu 93 % möglich, Vibrationen und akustische Geräusche werden vollständig eliminiert. Dies erhöht die Zuverlässigkeit und führt zu einer mittleren Betriebsdauer zwischen zwei Ausfällen (MTBF nach SR-332) von über 2.900.000 Stunden. Da es nur eine begrenzte Anzahl von Chassis und Modulen gibt, können Servicetechniker oder Kunden mit relativ wenig Aufwand und geringen Investitionen Ersatzteile vorhalten und so sicherstellen, dass die Ausfallzeiten auf ein absolutes Minimum reduziert werden.

„Erfahrungsgemäß ist das etwas, was unseren langjährigen Kunden aus der Medizintechnik wichtig ist“, erklärt Markus Zemp, Managing Director bei der ALTRAC AG. Das Unternehmen, das sich als Partner für die Auswahl und Beschaffung der Stromversorgungskomponenten sieht, berät seine Kunden herstellerunabhängig. „Kundenspezifische Anfragen realisieren wir auch gerne durch eigene Modifikationen in unserem Labor. Denn uns ist es wichtig, von Anfang an ganzheitlich zu beraten“, erklärt er weiter (Bild 2). Die im Konfigurationscenter entwickelten Muster werden nach Herstellerspezifikationen konfiguriert und geprüft, um die optimale Stromversorgung für die Applikation der Kunden zu finden.

Fazit

Die Einführung eines Programms zur proaktiven Wartung, bei dem Technologien eingesetzt werden, die Veränderungen erkennen, die oft vor einem Ausfall auftreten, kann Ausfallzeiten vermeiden. So wird sichergestellt, dass wichtige elektronische Geräte in der Medizintechnik verfügbar bleiben, was den Patienten und Anwendern dadurch zusätzliche Sicherheit bietet.

Gleichzeitig können bei der Wahl der passenden Stromversorgungslösungen die Wartungskosten so niedrig wie möglich gehalten werden. Herstellerunabhängige Lösungsanbieter beraten Entscheider bei der Auswahl individuell und sorgen dafür, dass unterschiedlichste Ansprüche erfüllt werden.

Weitere Informationen unter:www.altrac.ch

Autorin: Alexandra Langstrof, freie Journalistin, Erkrath www.langstrof.eu