Die Interaktion zwischen Mensch und Maschine erfolgt branchenübergreifend zunehmend über hochprofessionelle Displays und Touchscreens. Diese Multi-Panel-Systeme liefern digitale Informationen in Echtzeit, erhöhen die Wahrnehmung und gewährleisten neben einer einfachen Handhabung hochkomplexe technische Funktionen in nur einem einzigen Designelement. Professionelle Display-Lösungen entwickeln sich rasant und gewinnen branchenübergreifend an Bedeutung. Sei es im Maschinen- und Anlagenbau, in der Automobil- und Elektronikindustrie, bei der Herstellung von Haushaltsgeräten, in der Medizintechnik oder in der Innen- und Aussenwerbung - die Einsatzbereiche von Displays sind so vielfältig wie ihre Gestaltungsvarianten.

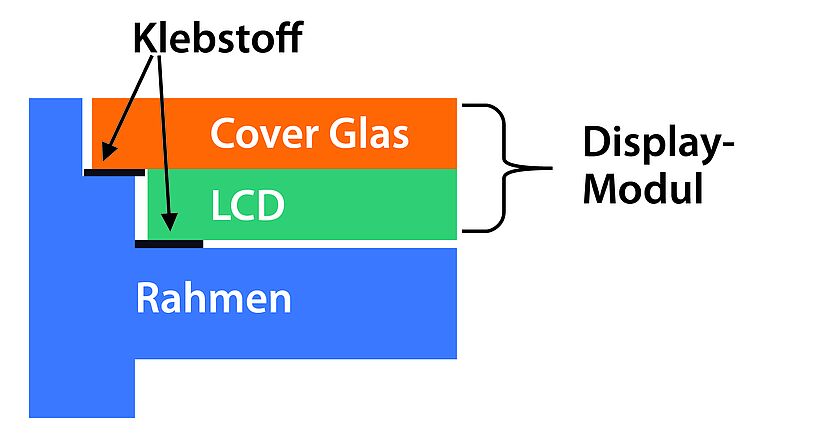

Verbraucher lieben technisch gut durchdachte Produkte. Insbesondere bei Haushaltsgeräten legt man Wert auf eine einwandfreie Funktion, eine lange Lebensdauer, eine tadellose Verarbeitung sowie eine leichte Handhabung. Letztere zeigt sich darin, dass die Steuerung zunehmend per Touchscreen erfolgt. Um Displays eine höhere Qualität und Lebensdauer zu verleihen, setzen Hersteller auf die moderne Klebetechnologie. In der Regel besteht ein Display aus einem Display-Modul, einem Rahmen und einem Gehäuse. Je nach Material, Design und Anforderung an die Konstruktion werden hierfür unterschiedliche Klebstoffe benötigt.

Displays rahmenlos verkleben mit unsichtbaren Hochleistungsklebstoffen

Der Fokus bei der Display-Anwendung liegt vor allem auf Langzeitstabilität, Präzision, Bedienergonomie und Sicherheit. Aber auch Gewicht und Optik bzw. Design spielen bei modernen Anzeigensystemen eine immer grössere Rolle. Die Herausforderung für Konstrukteure besteht darin, visuelle und funktionelle Aspekte zu einer Einheit verschmelzen zu lassen. Der Trend zu rahmenlosen Displays erschwert diese Aufgabe zunehmend.

Das Einkleben des Displays in den Rahmen stellt eine besondere Herausforderung dar. Eine strukturelle und damit dauerhaft stabile Verklebung zwischen dem immer grösser werdenden Coverglas und dem immer kleiner werdenden Rahmen kann nur erzielt werden, wenn der eingesetzte Klebstoff die thermischen und mechanischen Eigenschaften der beiden Werkstoffe auf der zur Verfügung stehenden minimalen Klebefläche optimal berücksichtigt und eine sehr hohe Klebekraft hat. Die Herausforderung ist dabei, das Displaymodul in einen Rahmen zu kleben, in dem es wasser- und staubdicht langfristig hält und im besten Fall noch Wärme ableitet. Zugleich soll der Klebstoff so aufgetragen sein, dass er optisch nicht sichtbar ist. Da die Rahmen immer schmaler werden und die Displays zum Teil in gebogener oder geschwungener Form vorliegen, empfiehlt sich der Einsatz von reaktiven Klebstoffen (1- und 2-komponentig). Diese haben aussergewöhnlich gute Adhäsionswerte und garantieren eine hohe Festigkeit. Ausserdem zeigen sie eine hohe Wärmestandfestigkeit und eine gute Kälteflexibilität.

Das Display-Design bestimmt den Klebstoff: Reaktive Klebstoffe ersetzen Tapes

Kaltgebogenes Glas stellt dabei eine weitere Herausforderung dar. Da Glas eine andere Wärmeausdehnung hat als der Rahmen, ist eine Klebung mit reaktiven Schmelzklebstoffen am besten geeignet. Sie haben aussergewöhnlich gute Adhäsionswerte und garantieren eine hohe Festigkeit. Ausserdem zeigen sie eine hohe Wärmestandfestigkeit und eine gute Kälteflexibilität. Bisher klebte man Displays vorrangig mit Klebebändern (Tapes) in den Rahmen. Da die Ränder der Displays aber immer schmaler werden, geht der Trend zu reaktiven Klebstoffen. Technisch gesehen ist bei der Rahmenverklebung zwischen Displayglas und Rahmen bzw. Gehäuse der unterschiedliche Ausdehnungskoeffizient der verklebten Materialien die grösste Herausforderung und prominenteste Anforderung. Diese dominiert dann auch das Eigenschaftsprofil der eingesetzten Klebstoffe. Diese Herausforderung trifft auf jeden Displaytyp zu - egal ob flach, kaltgebogen oder warmgebogen - und skaliert lediglich mit der Grösse des Displays. Je komplexer die Aufgabe, desto höher die Anforderung an die Festigkeit des Klebstoffs. Gleichzeitig ist aber auch eine geringe Steifigkeit des Klebstoffs essentiell, damit thermische Ausdehnungen optimal ausgeglichen werden. Für eine strukturelle, transparente, wärmeleitfähige und vor allem rahmenlose Verklebung der einzelnen Display-Elemente gibt es jedoch keine „Einheitslösung“. Je nach Material und Anforderung an die Konstruktion kommen hierfür unterschiedliche Klebstoffe in Frage.

Mehr Klebe-Freiheit. Mehr Qualität. Mehr Leistungsfähigkeit.

Aufgrund der häufig wechselnden Displaydesigns unterliegt das Display-Kleben einem sehr lebendigen Prozess. Beim Kleben ist zu berücksichtigen, welche Werkstoffe verklebt werden sollen, wie die Konstruktion des Displays ist und welche Belastungen auf das Display und den Rahmen wirken. Moderne Klebstoffsysteme basieren auf verschiedenen Aushärtungsmechanismen. Dynamischen Belastungen wirken diese Spezialkleber mit ihren spannungsausgleichenden Eigenschaften entgegen. Sie trotzen Umwelteinflüssen wie Nässe, Staub oder Vibrationen. Ob gross oder klein, ob mit oder ohne Rahmen, ob flach oder gebogen, ob 3D oder AR, ob hochauflösend oder leuchtstark – so wie Displays in Form, Grösse und Design einer ständigen Veränderung unterliegen, so müssen sich auch die Klebstoffformulierungen diesen wachsenden Herausforderungen anpassen. Ein dynamischer Prozess, der bei hochwertigen Displays und Touchpanels für eine bessere Lesbarkeit, mehr Haftung, Stabilität und Langlebigkeit sorgt. Das weiss niemand besser als die RUDERER KLEBETECHNIK GmbH, die über jahrzehntelange Erfahrung verfügt und mit den speziellen, sehr hohen Klebe-Anforderungen in der industriellen Display-Verklebung bestens vertraut ist. Mit einem umfangreichen Portfolio an Premium-Klebstoffen namhafter Hersteller unterstützt und berät ein kompetentes und erfahrenes Expertenteam bei der Klebstoffauswahl.

Weitere Informationen unter www.ruderer.de