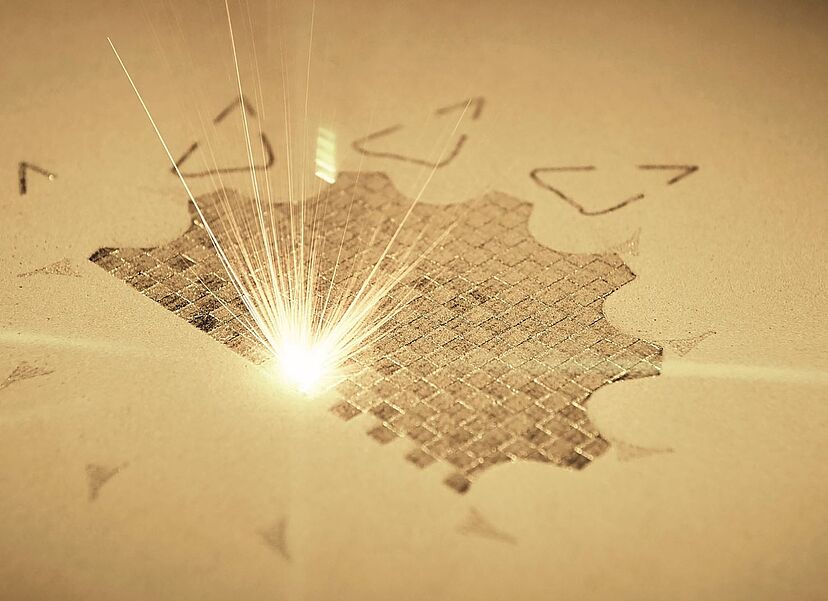

Die Additive Fertigung bietet vollkommen neue Möglichkeiten. Beim L-PBF-Verfahren (Laser Powder Bed Fusion) baut sich das Werkstück Schicht für Schicht auf. Der Laser schmilzt dabei das zu verarbeitende Material in Pulverform auf. Dadurch wächst das Bauteil sinnbildlich im 3D-Effekt in die Höhe. Im Gegensatz zur Zerspanung aus dem Vollmaterial (subtraktive Methode) kann bei der Additiven Fertigung konturnah gedruckt werden. Neben dem Pulverbett gibt es auch achsen- oder robotergeführtes Auftragschweissen (Laser Metal Deposition [LMD] oder Directed Energy Deposition [DED]) sowie weitere Verfahren wie das Elektronenstrahlschmelzen (EBM), Binder Jetting, Cold Metal Fusion u.v.m.

(Design-)technische Vorteile der Additiven Fertigung

Die Additive Fertigung bietet die Möglichkeit zur Herstellung komplexer Geometrien wie Gitterstrukturen, Funktionsintegrationen oder innenliegende Hohlräume. Für den Leichtbau lassen sich mit der Finite-Elemente-Methode (FEM) sowie durch Topologie-Optimierung Material, Gewicht und schlussendlich Kosten einsparen. Ein weiterer Vorteil ist die Baugruppenzusammenführung. Mit möglichst wenigen Bauteilen können möglichst viele technische Funktionen abgedeckt sowie auf kritische Fügetechnologien verzichtet werden. Zudem lassen sich schwer zerspanbare Materialien verarbeiten, getreu dem Motto «Einfach drucken statt zerspanen». Prototypen können schnell und einfach hergestellt werden, um so das Bauteil für die Serienfertigung zu optimieren. Auch das Ersatzteilmanagement von morgen sieht durch die Additive Fertigung vollkommen anders aus. So wird gedruckt, was gebraucht wird, wann es gebraucht wird und wo es gebraucht wird. Das Auftragschweissen bietet spezielle Vorteile zum Beispiel durch hybride Bauweisen. Bislang inkompatible Werkstoffe lassen sich aufschweissen, wodurch ein Rohling konventionell gefertigt und dann entsprechend individualisiert werden kann. Im Falle einer Reparatur scannt ein Linienscanner das defekte Bauteil ein. Der im CAD durchgeführte Soll-Ist-Vergleich vermerkt die beschädigten/verschlissenen Stellen, sodass diese im Anschluss einfach aufgeschweisst werden können. Weiterhin sorgt das Beschichten mittels Hochgeschwindigkeitsschweissen für bessere Oberflächeneigenschaften, Hitze- und/oder Korrosionsbeständigkeit der Bauteile.

Monetäre und logistische Vorteile

Nicht nur in Sachen Konstruktion revolutioniert die Additive Fertigung die Produktion. Die Technologie bietet auch monetäre und logistische Vorteile. An erster Stelle steht für viele Unternehmen die Möglichkeit, den Umsatz zu steigern. Die Integration des 3D-Drucks in die vorhandene Fertigung bietet ein enormes Innovationspotenzial. Bestehende Grenzen werden überwunden, was nicht selten zum Erschliessen neuer Märkte, Branchen und Kunden führt. Die Additive Fertigung zeichnet sich durch Schnelligkeit und Flexibilität aus. So können Produkteinführungen erheblich beschleunigt werden, wodurch die Kosten sinken. Kürzere Durchlaufzeiten führen zu schnelleren Lieferzeiten. Die Herstellungskosten lassen sich auf vielfältige Weise durch den Einsatz der Additiven Fertigung reduzieren. Mit dem «First-Time-Right»-Prinzip liefert bereits der erste Druck optimale Bauteile. Geringe Stückzahlen lassen sich sehr wirtschaftlich abbilden. Auch bei der indirekten Fertigung zahlt sich die Technologie aus. Hilfsmittel, Formen, Sonderwerkzeuge, Spannvorrichtungen usw. müssen nicht zugekauft werden, sie können einfach an Ort und Stelle gedruckt und passend zur Anforderung konstruiert werden. Durch die «On-Demand»-Fertigung reduzieren sich die Lagerhaltungskosten nicht nur für Hilfsmittel und Werkzeuge, sondern entsprechend auch für Fertigteile. Weniger Transportkosten aufgrund der dezentralen Fertigung additiver Bauteile sind nicht nur ein monetärer und logistischer Vorteil, sondern kommen als nachhaltige Lieferketten auch der Umwelt zugute.

Digitale Überholspur für die Additive Fertigung

Um die Schnelligkeit und Flexibilität der Additiven Fertigung zu gewährleisten, bedarf es einer durchgängigen digitalen Prozesskette. Lange Zeit waren verschiedene Softwaresysteme bei den einzelnen Prozessschritten im Einsatz. Dies führte zu einem teilweise langwierigen Daten- und Fertigungsprozess. Mit Siemens NX lässt sich der gesamte Prozess von der Konstruktion über den Druck und die Weiterbearbeitung bis zum fertigen Bauteil optimieren. Es gibt keine Schnittstellen mehr, da nur ein Dateiformat verwendet wird. So werden Feedbackschleifen zwischen den einzelnen Prozessschritten ermöglicht. AM-spezifische Designtools wie Gitterstrukturen oder Topologie-Optimierung sind in der Software integriert und ermöglichen den Anwendern neuartige Bauteilfunktionen. Änderungen an Bauteilen werden direkt in Rohteilen und anderen betroffenen Elementen der Entwicklung übernommen. Die Durchführung von schnellen Iterationen reduzieren die Zeiten von der Designerstellung bis zur CAM-Strategie. Alle Prozessschritte – von der Erstellung additiver Designs bis hin zum Druck – sind in einzelne Funktionspakete gepackt und kombinierbar. So kann die Software individuell auf die Bedürfnisse angepasst werden.

Die additive Prozesskette virtuell erlernen

Die Additive Fertigung hat die Art und Weise, wie Produkte hergestellt werden, revolutioniert. Dank der Virtual-Reality-Technologie lässt sie sich auf einer noch spannenderen Ebene entdecken. Von der Erkundung des 3D-Drucks im Pulverbett bis hin zur Durchführung komplexer Aufgaben – virtuelles AMTraining bietet eine sichere und kostengünstige Möglichkeit, Fähigkeiten in der Additiven Fertigung zu entwickeln und zu verbessern. Der Mehrwert ist unabhängig von der Branche oder der Position, in der die Teilnehmenden tätig sind. Im Fokus des VR-Trainings bei AMbitious steht die ganzheitliche Prozesskette. Die Grundlagen der pulverbettbasierten Additiven Fertigung in Metall bilden ein solides Fundament. Danach führt das Training entlang der Prozesskette beginnend mit der Pulver- und Prozessqualifizierung über Richtlinien für AM-gerechtes Design bis hin zu Themen der Arbeitssicherheit und Anlagenvorbereitung. An den eigentlichen Bauprozess (Druck) schliesst sich der Post-Prozess an. Dabei durchlaufen die Teilnehmenden verschiedene Schritte der Nachbearbeitung additiv gefertigter Bauteile. Mit dem virtuellen AM-Training lässt sich die additive Prozesskette praxisnah und autodidaktisch erlernen. VR-Schulungen schaffen eine realistische und immersive Umgebung, in der verschiedene Aspekte des 3D-Drucks erlebt werden können, ohne physische Maschinen und Materialien zu benötigen. Die einzigen Voraussetzungen sind Motivation und Offenheit gegenüber neuen Technologien.