Zur Veranschaulichung des Cold-Metal- Fusion-(CMF)-Verfahrens stellen wir ein leichtes Zahnrad her, das in der Automobilindustrie verwendet wird. Die komplexe Geometrie des Teils macht es zu einem idealen Beispiel, da diese nur additiv realisierbar ist. Für den Druck verwenden wir die Sintratec All-Material Platform mit der Sintratec S2 und dem MCU-160 Build Module. Als Teil des CMF-Lab-Systems haben wir derzeit zwei Materialien zur Verfügung, die von Headmade Materials speziell für die SLS-Technologie entwickelt wurden: M2-Werkzeugstahl und 17/4PH-Edelstahl. Da es sich um ein in der Automobilindustrie gängiges Material handelt, werden wir 17/4PH für unser Getriebe nutzen.

Schritt 1: Druckvorbereitung

Ähnlich wie beim Standardverfahren des selektiven Lasersinterns (SLS) wird der Druckauftrag zunächst in der Sintratec Central Software vorbereitet. Das 3DModell wird importiert, dupliziert und im verfügbaren Bauvolumen angeordnet. In Bezug auf das CAD-Design muss die Schrumpfung während der Sinterphase berücksichtigt werden, die je nach Material variieren kann – bei 17/4PH beträgt sie 14 Prozent. Nach dem Einrichten wird der Druckauftrag geslict [1], exportiert und über einen USB-Stick oder ein lokales Netzwerk an das System gesendet. An der Material Handling Station befüllen wir die Pulverbehälter des Build Module mit dem 17/4PH-Material von Headmade, wobei die Pulvermenge automatisch berechnet wird.

Schritt 2: Drucken und Entpulvern

Sobald das Baumodul gefüllt ist, bewegen wir es zum Fusion Module – in diesem Fall zur Sintratec S2. Über den Touchscreen wählen wir unseren Printjob aus und starten den Druckvorgang. Wie der Name andeutet, ist das Cold-Metal-Fusion-Verfahren «kalt»: Das Pulverbett wird nur auf etwa 50 Grad aufgeheizt, was im Vergleich zu herkömmlichen Polymeren eine deutlich tiefere Temperatur ist. Dadurch ist der Druckprozess sehr stabil, und das gesamte, ungesinterte Material kann wie derverwendet werden. Nach Abschluss des Druckvorgangs entfernen wir das Build Module, um die sogenannten Grünteile in der Material Handling Station zu entpulvern, analog zum Polymer-Prozess.

Schritt 3: Nachbearbeitung

Nach dem Entpulvern werden die letzten Pulverreste in einer Waschstation mit einem 30-bar-Wasserstrahl entfernt. Dieser Schritt gewährleistet zudem eine glatte Oberflächenbeschaffenheit und eine hohe Teilgenauigkeit. Da Grünteile in der Industrie in der Regel sehr spröde sind, ist eine derart einfache Handhabung und Nachbearbeitung ein Novum. Der Grund dafür ist das ausgeklügelte Material, das aus einer Kunststoff-Bindemittelmatrix mit hervorstehenden Metallspitzen besteht. Wenn die Kunststoffkomponente während der Druckphase schmilzt, werden alle Hohlräume gefüllt, was zu einer sehr hohen Grünteilfestigkeit führt.

Schritt 4: Entbindern der Grünteile

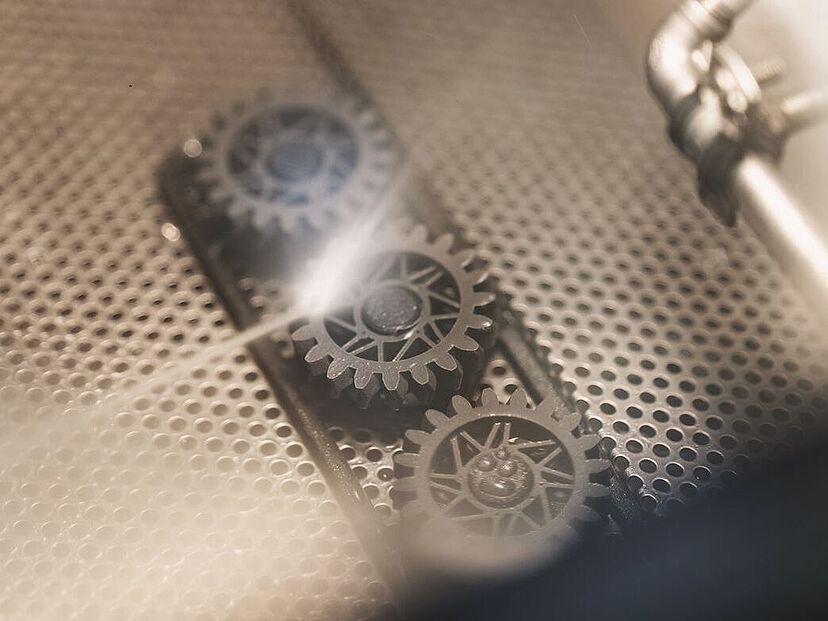

Nach der Nachbearbeitung laden wir die Grünteile auf ein Tablett und bringen sie in die Entbinderungsstation. Hier wird die Kammer nach dem Schliessen und Versiegeln der Tür mit einem Aceton- Lösungsmittel bei graduell steigender Temperatur geflutet. Unter dem Mikroskop betrachtet, dringt das Lösungsmittel in die Wand der Teile ein und beginnt, eine der Kunststoffkomponenten herauszulösen. Nach der Entbinderung über Nacht können wir unsere umgewandelten Braunteile zur weiteren Verarbeitung aus der Station entnehmen.

Schritt 5: Sintern der Braunteile

Als Nächstes transferieren wir die sogenannten Braunteile in den Sinterofen. Im Inneren wird die Kammer auf über 1000 Grad aufgeheizt. Mit steigender Temperatur beginnen die Metallpartikel, zu einem dichten Vollmetallbauteil zusammenzuwachsen, während die letzten Reste des Kunststoffs verbrennen. Dieser Sinterprozess dauert etwa 10 bis 15 Stunden, ist aber unabhängig von der Grösse des Ofens oder der Anzahl der zu verarbeitenden Teile immer gleich. Sobald die Metallteile gesintert sind, können sie entnommen und bei Bedarf weiterverarbeitet werden.

Fertige Teile und Fazit

Wir halten nun ein Bauteil aus reinem 17/4PH-Edelstahl in den Händen. Vom zuvor verwendeten Kunststoff sind keine Rückstände mehr vorhanden. Und im Vergleich zur konventionellen Fertigung haben diese Teile die gleiche mechanische Leistungsfähigkeit – mit einer vielfach höheren Gestaltungsfreiheit und Komplexität. Tatsächlich können mit dem CMF-Verfahren Komponenten mit einer hervorragenden Bruchdehnung von 13,2 Prozent nach dem Aushärten hergestellt werden, was über den MIM-Standard liegt. In Kombination mit der Hardware der CMF-Allianz ermöglicht diese Technologie den Anwendern, Porositäten zu verwalten, Strömungskanäle in ihre Konstruktionen einzubauen und hervorragende mechanische Eigenschaften zu erzielen. Mit diesen einzigartigen Möglichkeiten setzt das CMF-Verfahren zweifellos neue Massstäbe im Metall-AM-Bereich.

Quelle

[1] Beim sogenannten «Slicing» werden 3D-Objekte in 2D-Schichten umgewandelt.