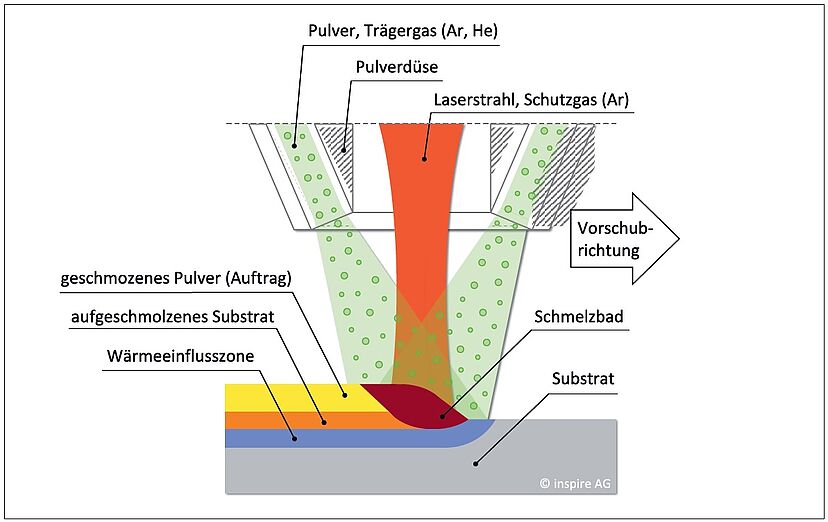

Beim additiven Fertigungsverfahren des Laser Cladding erzeugt der Laserstrahl ein Schmelzbad, in das mittels eines Trägergases Pulver geblasen wird, wie in Bild 1 zu sehen ist. Gleichzeitig wird koaxial mit dem Laserstrahl ein Schutzgas zugeführt, um das Schmelzbad vor Oxidation zu schützen und um Spritzer oder Schmauch von den optischen Komponenten fernzuhalten. Infolge der Vorschubbewegung des Laserstrahls zusammen mit der Pulverdüse wird eine Schweissraupe erzeugt. Mehrere seitlich überlappende Schweissraupen ergeben eine Beschichtung, und auch dreidimensionale Bauteile lassen sich schichtweise aufbauen.

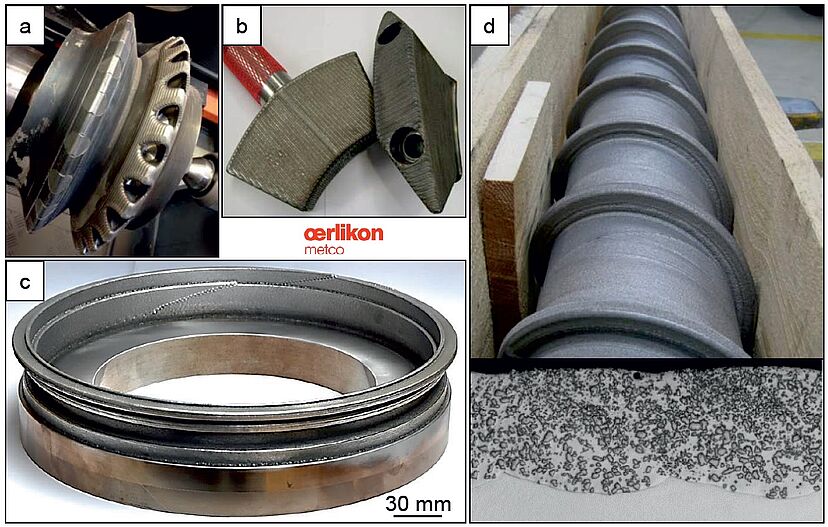

Wie Bild 2 zeigt, wird das Laser Cladding derzeit überwiegend für Beschichtungen gegen Verschleiss und/oder Korrosion verwendet, aber es wird auch für die Reparatur und zunehmend für die additive Fertigung eingesetzt. In einem durch die Innosuisse geförderten Projekt der inspire AG beziehungsweise des Instituts für Werkzeugmaschinen und Fertigung (IWF) und des Lehrstuhls für Nanometallurgie (LNM) an der ETH Zürich zusammen mit Oerlikon Metco werden derzeit neue besonders verschleissbeständige Beschichtungen erforscht, die aus einem Metall-Matrix-Composit-Werkstoff bestehen wie die Beschichtung auf der Extruderwelle in Bild 2d. Im Folgenden wird ein Teil der Erkenntnisse aus diesem Projekt vorgestellt. Weitere Projekte von IWF und inspire AG beschäftigen sich unter anderem mit Kombi-Prozessen aus DMD und Fräsen, DMD mittels Laser oder Lichtbogen, selektivem Laserschmelzen (SLM) und selektivem Lasersintern (SLS).

Oxidation an der Schmelzbadoberfläche

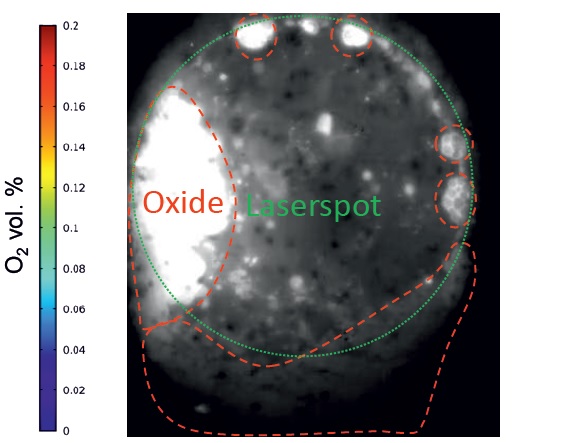

Trotz des Einsatzes eines Schutzgases kann die Oxidation an der Schmelzbadoberfläche nicht vollständig verhindert werden, solange der Prozess nicht in einer inerten Baukammer stattfindet. Denn je nach verwendeten Gasen, Pulverdüsengeometrie und Gasflusseinstellungen gelangt eine unterschiedlich hohe Menge an Sauerstoff zum Schmelzbad. Bei gewissen Anwendungen, insbesondere in der Luftfahrt, ist Oxidation allerdings äusserst unerwünscht. Simulationen der Gasströmungen zwischen der Pulverdüse und der Werkstückoberfläche wie in Bild 3 (links) zeigen, dass insbesondere der Trägergasstrom die Schutzgasglocke über dem Schmelzbad stären kann. Denn der Trägergasstrahl schleppt Sauerstoff zum Schmelzbad und erzeugt Turbulenzen, die zusätzlichen Sauerstoff in die Schutzgasglocke bringen.

In Hochgeschwindigkeitskameraaufnahmen der Schmelzbadoberfläche wie in Bild 3 (rechts) erscheinen die in der Folge entstehenden Oxide hell. Die Oxidation macht sich zusätzlich beim effektiven Wärmeeintrag in den Prozess messbar bemerkbar, da die Oxide die Laserstrahlung besser absorbieren als das reine geschmolzene Metall. So kann beispielsweise die Oxidation stark reduziert werden, wenn Helium anstatt von Argon bei der Verarbeitung von Inconel 625 als Trägergas verwendet wird, während gleichzeitig der Wärmeeintrag um 15 Prozent sinkt. Im Allgemeinen lässt sich die Sauerstoffkonzentration an der Schmelzbadoberfläche durch ein Trägergas mit geringer Dichte und durch niedrigere Trägergasströmungsgeschwindigkeiten reduzieren. Die Simulation ermöglicht hierbei die Optimierung der Pulverdüsengeometrie und der Prozessgaseinstellungen.

Schmelzbadsimulation zur Vorhersage der Schichteigenschaften

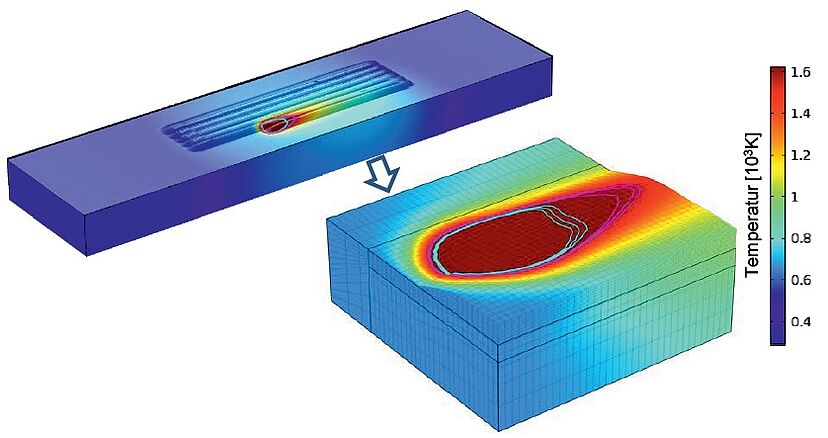

Es wurden bei der inspire AG beziehungsweise am IWF neue Verfahren zur Charakterisierung von Pulverstrahl beziehungsweise Pulverdüse und Pulverabsorptivität entwickelt, um zusammen mit weiteren gemessenenMaterialdaten die Eingangsdaten für ein parallel dazu neu entwickeltes physikalisches Prozessmodell bereitstellen zu können. Das physikalische Prozessmodell ermöglicht die vorhersagekräftige Simulation von Schichteigenschaften wie Schichtdicke und Einbrandtiefe ins Substrat, wobei die an der Maschine einstellbaren Prozessparameter direkt an die Simulation übergeben werden können, ohne vorher Kalibrierversuche durchführen zu müssen. Die Simulation basiert auf einem Mehrskalenmodell, wie Bild 4 beispielhaft zeigt, wo mittels eines globalen Modells die Wärmeakkumulation im Bauteil im Laufe eines längeren Beschichtungsprozesses abgeschätzt wird, um anschliessend bei der lokalen detaillierten Schmelzbadsimulation die Ausgangstemperatur korrekt vorgeben zu können. Bei der detaillierten Schmelzbadsimulation werden zusätzlich die freie Bewegung der Schmelzbadoberfläche und die Schmelzbadströmung simuliert, die hauptsächlich durch den Marangoni-Effekt hervorgerufen wird und hauptverantwortlich für den Wärmetransport im Schmelzbad ist. Nur unter Berücksichtigung der Schmelzbadströmung lässt sich die genaue Schmelzbadgeometrie und damit unter anderem die Einbrandtiefe vorhersagen.

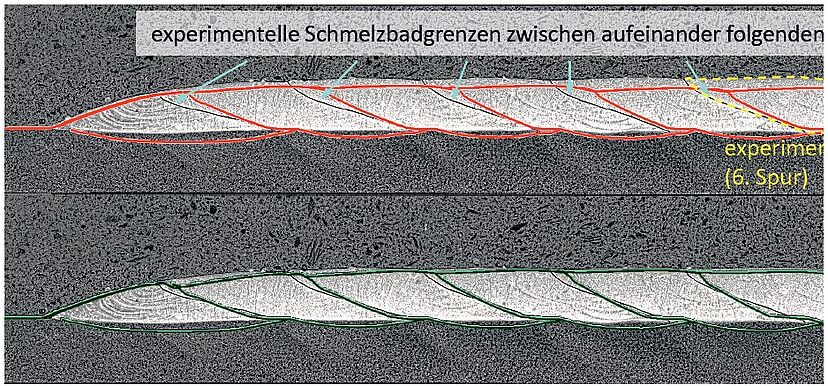

Mit dem Ansatz des Mehrskalenmodells wird eine hohe Vorhersagekraft der Simulation erreicht, wie in Bild 5 zu sehen ist, wo die simulierten Schmelzbadkonturen als rote und grüne Linien über den entsprechenden experimentellen Querschliff gelegt sind. Demnach kann durch die Berücksichtigung der Wärmeakkumulation die Schichtdicke und die Einbrandtiefe mit höherer Genauigkeit mittels Simulation vorhergesagt werden. Es ist allerdings einzuräumen, dass die Genauigkeit bei manchen anderen an der Maschine eingestellten Prozessparameterkombinationen weniger hoch ist, da das Simulationsmodell nicht berücksichtigt, dass die rauen Oberflächen der Schweissraupen gut benetzbar sind, wodurch sich das Schmelzbad unter bestimmten Umständen ausbreitet. Dieser Effekt kann aber bisher ebenso wenig auch nicht durch andere Modelle berücksichtigt werden wie der tatsächliche Charakter der Schmelzbadströmung. Denn experimentelle Messungen der Schmelzbadströmungsgeschwindigkeiten haben gezeigt, dass die Schmelzbadströmung teilweise turbulent ist aufgrund des Partikelbeschusses durch die Pulverdüse, wohingegen aktuelle Simulationsmodelle eine laminare Strömung annehmen. Allerdings hat die Schmelzbadströmung einen grossen Einfluss auf die Einbrandtiefe, da die Wärme im Schmelzbad überwiegend durch die Strömung verteilt wird. Es wird derzeit erforscht, wie hier die Genauigkeit der Simulation weiter verbessert werden kann.

Verteilung von Karbidpartikeln in Metall-Matrix-Composit-Werkstoffen

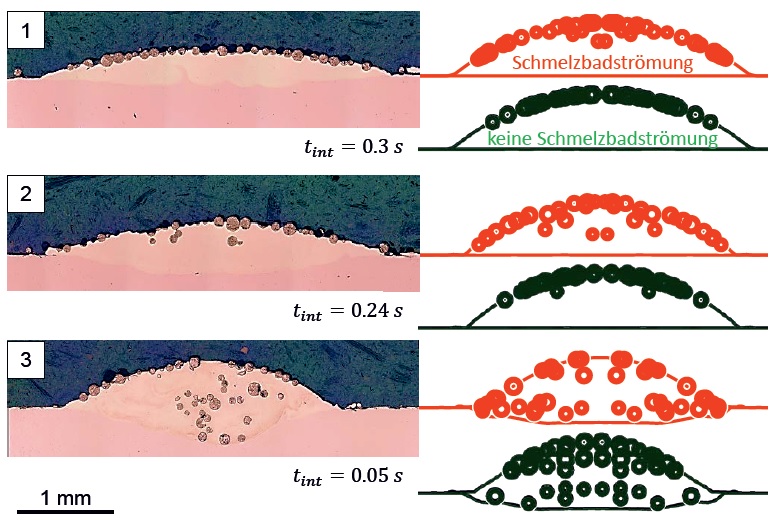

Zur Erhöhung des Verschleisswiderstandes von Laser-Cladding-Beschichtungen können harte Karbidpartikel unter das Metallpulver gemischt werden. Im Idealfall werden dann während des Laser-Cladding-Prozesses nur die Metallpulverpartikel geschmolzen, während die Karbide erhalten bleiben, sodass nach der Erstarrung ein Metall-Matrix-Composit-Werkstoff vorliegt mit einer metallischen Matrix, die mit Karbidpartikeln verstärkt ist. In der Praxis lösen sich die Karbidpartikel allerdings oft partiell in der aggressiven Schmelze, auch wenn ihre Schmelztemperatur nicht erreicht wird. Ausserdem neigen Karbidpartikel mit einer sehr unterschiedlichen Dichte im Vergleich zur Metallmatrix zur Sedimentation am Boden des Schmelzbades oder zum Aufschwimmen je nachdem, ob schwere Karbidpartikel wie Wolframkarbidpartikel oder leichte Karbidpartikel wie Titankarbidpartikel zum Einsatz kommen. In diesem Zusammenhang kann die zuvor beschriebene Schmelzbadsimulation genutzt werden, um die Einflüsse auf die Karbidpartikelverteilung in der Beschichtung besser zu verstehen und Empfehlungen für die Wahl der Prozessparameter abzuleiten. Denn auf der Basis der simulierten Schmelzbadströmung lässt sich eine Partikelsimulation für die Bewegung der Poren und Karbidpartikel im Schmelzbad durchführen. Hierfür wurden zunächst drei Prozessparameterkombinationen gewählt, die zu einer unterschiedlich guten Homogenität der Karbidpartikelverteilung im Schmelzbad führen, wenn eine Mischung aus leichten Titankarbidpartikeln und MetcoClad¨ 625 als eine einzelne Schweissraupe auf Baustahl aufgetragen wird. MetcoClad¨ 625 besitzt eine ähnliche chemische Zusammensetzung wie Inconel¨ 625. Bild 6 (links) zeigt die entsprechenden Querschliffe. Anschliessend wurde simuliert, wie sich die Karbidpartikel im Schmelzbad verteilen, um zu überprüfen, ob die Simulation die Realität abbildet. Dies ist der Fall, wie die in Bild 6 (rechts) dargestellten Simulationsergebnisse zeigen. Dort beschreiben die Linien die Grenzen des Schmelzbads beziehungsweise die Oberflächenkontur,während die Kreise die Karbidpartikel darstellen. Die Partikelsimulationen wurden zuerst ausgehend von der Schmelzbadströmung durchgeführt, die sich aus der Schmelzbadsimulation ergibt. Daraufhin wurden die Simulationen auch ohne Schmelzbadströmung durchgeführt, das heisst, die Strömungsgeschwindigkeiten wurden auf null gesetzt. Da sich die Resultate der beiden Simulationen jeweils kaum unterscheiden, kann gefolgert werden, dass die Schmelzbadströmung keinen signifikanten Einfluss auf die Verteilung der Karbidpartikel im Schmelzbad besitzt. Wie durch eine Vielzahl zusätzlicher Simulationen bestätigt wurde, wird die Homogenität der Karbidpartikelverteilung in erster Linie durch die Interaktionszeit tint bestimmt, die ein Mass dafür ist, wie lange sich ein Element im Schmelzbad im flüssigen Zustand befindet. Je kürzer diese Zeit ist, desto weniger Zeit haben die Karbidpartikel, sich an der Schmelzbadoberfläche oder am Boden des Schmelzbades zu sammeln, nachdem sie zufällig verteilt von der Pulverdüse ins Schmelzbad geblasen worden sind. -ine kurze Interaktionszeit lässt sich durch hohe Vorschubgeschwindigkeiten und kleine Laserstrahldurchmesser erreichen.

Zukünftiger Nutzen der Schmelzbad-Simulation

Aktuell fördert die Schmelzbadsimulation in erster Linie das Prozessverständnis. Falls es gelingt, die Rechenzeiten zu reduzieren, ist jedoch auch eine Anwendung zur Optimierung der Prozessparameter bei der Prozessentwicklung denkbar. Ausserdem könnte mittels der Simulation die bei der additiven Fertigung mittels Laser Cladding nicht a priori bekannte Schichtdicke bestimmt werden. Die von der Maschine angenommene Schichtdicke muss bisher in der Praxis iterativ im NC-Programm angepasst werden, bis der Abstand zwischen der Pulverdüse und dem Bauteil über die gesamte Bauhöhe konstant bleibt.

Die Ergebnisse der Schmelzbadsimulation können auch dazu verwendet werden, eine Struktursimulation durchzuführen, in der die Eigenspannungen und der Verzug eines gesamten Bauteils berechnet werden. Die Struktursimulation lässt sich zwar auch ohne eine vorgängige Schmelzbadsimulation durchführen, doch dann sind anstatt der Schmelzbadsimulation bei jeder Veränderung des Prozesses neue teils sehr aufwendige Versuche durchzuführen. Allerdings sind diese Kalibrierversuche gar nicht möglich, wenn zum Beispiel der mit einem neuen Maschinenkonzept mögliche Laser-Cladding-Prozess überprüft werden soll, bevor ein realer Prototyp der Maschine gebaut wird. Zusätzlich lässt sich die Gefahr von Bindefehlern, Poren und Rissen je nach dem ursächlichen Mechanismus aus den Simulationsergebnissen abschätzen. Die beschriebenen Simulationen können auch bei anderen additiven Fertigungsverfahren eingesetzt werden. Die Irpd AG nutzt beispielsweise die Simulation zur Optimierung des SLM-Prozesses.

❱ www.inspire.ethz.ch

Florian Wirth, inspire AG

SINDEX

Schweizer Messe für industrielle Automatisierung

Datum: 02.-04. September 2025

Ort: Bern (CH)