Seit Jahrzehnten wurden in der Entwicklung Innovationen konzipiert und der Output in Form digitaler Modelle dokumentiert, um effizient produzieren zu können. Klassisch bestanden die Fertigungsunterlagen vorwiegend aus mechanischen Informationen in Stückliste, Zeichnung und Arbeitsplan. Mit dem Einzug der Mechatronik hat sich das Verhältnis von Elektronik und später auch der Software gegenüber der Mechanik vergrössert. Mittlerweile geht man im Maschinenbau davon aus, dass die mechanischen Anteile an der Produktdefinition bereits unter 50 Prozent liegen und der Software-Anteil über 50 Prozent. Nachdem man früher eine Maschine mit Software verkauft hat geht der Trend eindeutig in die Richtung, zukünftig Software mit einer Maschine zu verkaufen.

In einer mechatronischen Produktentwicklung müssen daher die Aspekte von Elektronik und Software entsprechend abgebildet werden, was Elektronikbibliotheken, Elektroschemata mit Komponenten- und Verbindungsstrukturen, Signalflüsse, Algorithmen usw. bedeutet. Übergeordnete Zielsetzung muss dabei sein, all diese Informationsaspekte in einem integrativen digitalen Modell abzubilden als Basis für die interdisziplinären Entwicklungsteams.

Vom digitalen Modell zum digitalen Zwilling

Nachdem das digitale Modell um diese vielfältigen Aspekte angereichert wurde, stellt sich die Frage, ob dies weiterhin nur zur Produktion genutzt werden soll, oder ob sich eine weitergehende Datennutzung aufdrängt? Der Technologiefortschritt mit der Miniaturisierung von Sensoren und Aktoren sowie der globalen Verfügbarkeit von Datennetzen ermöglicht auch einen umgekehrten Informationsfluss, vom Produkt in der Realität zurück in die digitale Welt.

Die Basis dafür ist das Konzept des digitalen Zwillings, er ist das digitale Abbild eines physischen Produkts und entsteht bei der Produktion als serialisierte Instanz des Modells. Nach der Produktion kann der digitale Zwilling den veränderlichen Zustand des physischen Produkts abbilden, indem er über IoT-Mechanismen mit einem cyber-physischen Produkt kommuniziert und Daten abgleicht. Einerseits verfügt der digitale Zwilling über ein vollständiges Informationsmodell seiner Produktdefinition, andererseits kann er aktuelle Zustandsdaten aus der realen Welt beinhalten.

Simulation und virtuelle Inbetriebnahme

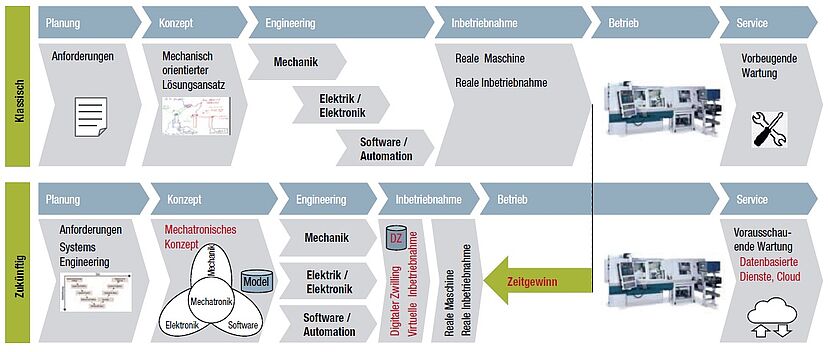

Bei der Entwicklung mechatronischer Produkte kommen interdisziplinäre Methoden zum Einsatz auf Basis digitaler Modelle, welche durch die beteiligten Ingenieursdisziplinen vervollständigt werden von der Konzepterstellung über die Entwicklung bis zur Inbetriebnahme. Digitale Modelle ermöglichen eine Parallelisierung von Mechanik, Elektronik und Software/Automation im Engineering sowie die frühzeitige Verifikation des mechatronischen Verhaltens durch Simulation.

Systemlösungen bestehen nicht nur aus Mechanik, sondern aus einer Reihe von Teilsystemen unterschiedlicher Disziplinen, wie zum Beispiel Elektronik, Pneumatik, Optik und Software. Beispielsweise erfolgt die Materialzufuhr für einen Produktionsschritt in einer Maschine durch deren mechanische Beladetür; zur Funktionserfüllung werden jedoch auch Antriebselemente, Überwachungssensoren, Endschalter, Steuerungssoftware, I/O-Signale usw. benötigt.

In der Vergangenheit konnte das Zusammenwirken der Teilsysteme erst an der fertigen Maschine beziehungsweise bei der Inbetriebnahme verifiziert werden. Durch das Abbilden des mechatronischen Verhaltens im digitalen Zwilling kann dieser schon während der Entwicklung oder zur virtuellen Inbetriebnahme für Simulationen genutzt werden. Der digitale Zwilling emuliert Mechanik, Aktorik und Sensorik der realen Maschine beziehungsweise Anlage und kann diese mittels 3D-Visualisierung realitätsnah darstellen bevor das erste Teil gefertigt ist. In der Automatisationsentwicklung kann damit der Steuerungscode frühzeitig gegen den digitalen Zwilling getestet und optimiert werden.

Augmented Reality

Ein weiterer Bereich mit grossem Potenzial ist Augmented Reality (kurz: AR), bei der die Realität durch virtuelle Informationen ergänzt wird. Bekannt wurde AR durch Sportübertragungen, in denen digitale Inhalte eingeblendet werden, um Positionen oder Abstände zu visualisieren (zum Beispiel Linien quer zur Bahn bei Ruder- oder Schwimmwettkämpfen). Charakteristisch für AR ist die Verankerung der digitalen Inhalte in der Realität, wodurch sich bei wechselnder Blickrichtung auch die digitalen Inhalte perspektivisch anpassen.

In der industriellen Produktion kann eine AR-Anwendung auf einem Tablet oder Smartphone über die Kamera ein physisches Objekt (zum Beispiel eine Maschine) filmen und das Video analysieren, um das Objekt zu identifizieren (über Umrisse oder angebrachte Markierungen). Mit der Identifikation wird eine Verbindung zum digitalen Zwilling hergestellt, der häufig in einer Cloud liegt und neben digitalen Modellen auch Zustandsinformationen (zum Beispiel Drehzahl, Temperatur usw.) beinhalten kann, die vom physischen Objekt über Sensoren und IoT-Funktionalität übertragen werden. Daraufhin kann die AR-Anwendung Informationen des digitalen Zwillings in die Video-Darstellung einblenden. Neben 3D-Modellen und 2D-Informationen können auch Video-Sequenzen ablaufen, um Funktionsweisen oder Montagezyklen zu zeigen. Hochinteressant ist auch das Übermitteln von Visualisierungen zwischen AR-Geräten, damit ein räumlich entfernter Experte im 3D-Kontext Instruktionen für eine schwierige Situation geben kann. Darüber hinaus kann der digitale Zwilling auch eine Interaktion mit der realen Welt unterstützen, indem beispielsweise ein Datenwert in einem AR-Eingabefeld modifiziert wird (zum Beispiel Reduktion der Drehzahl). Die Änderung wird an den Zwilling übermittelt, der einen Steuerbefehl an das physische Objekt triggert, damit ein Aktor die Veränderung in der realen Welt durchführt. Für das Beispiel einer Drehzahländerung stünden somit zwei Wege zur Verfügung, einerseits über die normalen Bedienungselemente an der realen Maschine sowie andererseits über digitale Eingabe in einer AR-App.

Die Miniaturisierung und sinkenden Kosten von Sensoren und Aktoren begünstigen die Verbreitung von AR zur digitalen Interaktion mit Produkten, auch optische Datenbrillen werden zunehmend handlicher und kostengünstiger. Die grössten Nutzenpotenziale für Unternehmen liegen im Service, in der Produktion und im Trainingsbereich sowie mit geringerer Priorität auch im Operating, Vertrieb und in der Entwicklung.

Vom digitalen Produkt zum Digital Business

Über viele Jahre war das digitale Produkt strategische Schlüsseltechnologie, um produktbezogene Wertschöpfungsprozesse im Unternehmen zu optimieren und das geistige Eigentum (IP) zu sichern. Mit zunehmender Digitalisierung und dem Einzug digitaler Zwillinge eröffnen sich neue Nutzungsszenarien für Produktdaten, und der Fokus von Digitalisierungsstrategien verschiebt sich von der Optimierung interner Prozesse hin zu datenbasierten Diensten für digitale Geschäftsmodelle. Im Vordergrund steht dabei die Grundsatzfrage, welche Anteile der Produktdaten als geistiges Eigentum nur rein intern zugänglich bleiben sollen und welche Anteile Erfolgversprechende Nutzenpotenziale haben und nach aussen getragen werden dürfen, um ein digitales Portfolio und Geschäft aufzubauen.

Fazit: Daten als Öl des 21. Jahrhunderts

Daten sind das Öl des 21. Jahrhunderts, und virtuelle Welten mit digitalem Zwilling sind vielerorts Treiber von Digitalisierungsstrategien. Speziell Augmented Reality-Technologien verbreiten sich rasant und werden zukünftig für die Interaktion mit digitalen Produkten eine zentrale Rolle einnehmen. Gerade am Produktionsstandort Schweiz ist es wichtig, das digitale Innovationspotenzial auszuschöpfen, um Kostenstrukturen zu verbessern und mit einem Vorsprung bei digitalen Elementen im Produktportfolio Wettbewerbsvorteile zu erreichen.

❱ Informationen und Kontakt: www.ffhs.ch

Dr. Robert Montau ist Dozent für den Studiengang MAS Industrie 4.0 an der Fernfachhochschule Schweiz.

SINDEX

Schweizer Messe für industrielle Automatisierung

Datum: 02.-04. September 2025

Ort: Bern (CH)